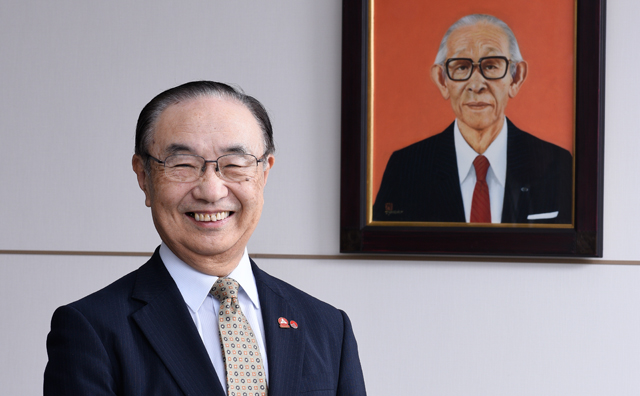

井口一世 世界最高水準の加工技術でお客様の無理難題に挑戦

2018年12月07日 公開 2024年12月16日 更新

“素人集団”だからこそ「できない」が「できる」になる

「なんとかなる」をモットーに、顧客の無理難題を解決している金属加工の会社がある。世界最高水準の板金加工技術を誇る金属加工メーカー「井口一世」だ。「金型レス」の実現によって、数十億円にのぼる顧客の初期投資が不要となり、いかなる注文にも柔軟に対応できる。だが、驚くことに、その仕事を担う社員の大半は文系出身で、6割以上が女性だという。いわば“素人集団”で、なぜ常識を覆すものづくりが可能となったのか。「ものづくりはサイエンスだ」と語る井口社長に聞いた。

取材・構成:坂田博史

写真撮影:長谷川博一

「金型レス」「切削レス」はお客様のための挑戦

2001年に現在の会社を起業するまで、私は実家の金型プレス加工の会社を継いで経営していました。その時にお客様の声でよくいただいていたのは、「金型は値段が高い」「金型を使った生産は時間がかかる」というご意見でした。

金型プレス加工とは、鋼材などを金型でプレスして形をつくり出す加工方法です。安定して高品質の製品をつくることができますが、金型をつくるのにそれ相応のコストがかかります。例えば、コピー機一台には2000から3000種類の部品が必要で、それぞれの部品で金型をつくると、金型代だけで約30億円かかるといわれています。

コピー機が何十万台、何百万台と売れれば初期投資の金型代は回収できますが、売れなければ大きな負担になってきます。特に新製品はどれだけ売れるか予測がつきにくいので、最初から金型をつくることには、コスト面で大きなリスクが伴うわけです。

そのため、初期投資のリスクを回避したいお客様は、安くつくれる海外の企業に発注するようになり、私どもの受注は次第に減少していきました。

これまでのやり方では、お客様のご要望に十分に応えることができない。私は考えました。どうすればお客様の初期投資を抑えられるのか。

答えは明白です。金型を使わないこと――「金型レス」の加工でした。

金型なしで同等の品質の製品をつくることができれば、お客様の初期投資は不要です。金型製作の時間が浮いて新製品開発のスピードも早くなります。お客様が喜ぶことは間違いありません。

そう確信した私は、新たな「ものづくり」に挑戦するために、現在の会社「株式会社井口一世」を創業したのです。

では、どんな加工方法に取り組んだかというと、金属の板を曲げたり切ったりして製品を形づくる板金加工です。板金加工なら金型が要らず、また、金属を削って形をつくり出す切削加工のような材料のムダも出ません。トータルの作業時間も短くなるので、安く早く製品をつくることができます。ただ、従来の板金加工では精度にバラツキが出やすく、安定して高品質の製品をつくるのには不向きとされていました。

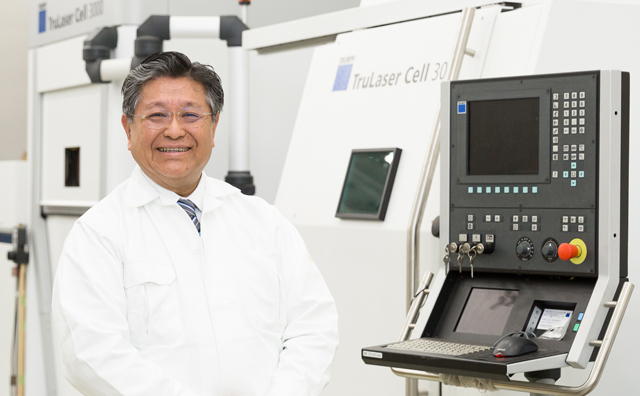

そこで私が目をつけたのは、欧州製の精密加工機械です。世界に数台しかないような最高性能の精密加工機械ならば、これまでにない高品質な板金加工ができるはずだと考え、前の工場と自宅を売ってつくった2億円の資金で世界最新鋭の加工機械を購入しました。これによって「金型を使わない高品質なものづくり」への挑戦が可能となったのです。

元々私は金型プレス加工の会社を経営してはいましたが、専門の技術者でもなければ、職人でもありません。大学は経済学部の卒業で、ものづくりにおいては素人同然です。

ただ、学生時代からコンピュータが好きで、プログラミングの知識がありました。今の精密加工機械はどれもコンピュータ制御ですから、最新鋭の機械でITをフル活用すれば、「金型レス」「切削レス」でこれまでの常識を覆すものづくりが実現できると発想したわけです。

かつてのものづくりは、油まみれ、汗まみれになって腕を磨いた職人のカンが頼りでした。しかし、デジタル技術が進展したこれからの時代は、もっと科学的なアプローチが求められます。うまくいったデータも、うまくいかなかったデータもすべてデータベースに蓄積し、そのビッグデータを解析して最適な方法を見つけるといったやり方がスタンダードになっていくでしょう。いうなれば、これからのものづくりはサイエンスなのです。