サプライチェーンの完全復活は近い

2011年08月15日 公開 2024年12月16日 更新

"「絆は、確実に強まっている」

2010年度の業績発表の席上、日産自動車のカルロス・ゴーン社長兼最高経営責任者は、被災した生産拠点の写真をスクリーンに示しながら、「3月11日以降からの復興に対する社員の取り組み、サプライヤーとの連携には、私自身、感銘を受けている。10月には国内外のすべての工場で、フル生産を再開したい」と語った。

日産自動車では、3月11日に志賀俊之最高執行責任者をリーダーとする全社災害対策本部を立ち上げ、生産拠点の復旧とともに、複数の重要なサプライヤーに対して支援を行ない、同時に部品やその構成部品の代替品確保に取り組んできた。

二次サプライヤーや三次サプライヤーから調達する部品のなかには、単独の生産拠点でのみつくられているケースがあったため、主要な部品を中心に生産拠点の分散化を図るといった要請も行なったという。

日産自動車の生産拠点で最も被害が大きかったいわき工場と栃木工場では、4月11日から部品の供給量に応じて車両の生産を開始。いわき工場のVQエンジン組み立てラインは4月18日から操業を再開した。

「今回の震災は、グローバル生産と輸出拠点としての日本の将来に疑問符を投げかけたが、日産は国内生産100万台体制を維持することをはっきりとお約束する。日産は成長を遂げており、国内の生産能力が必要。また、ホームマーケットである日本におけるモノづくり力の維持および向上を重視している」とゴーン氏は宣言した。

一方、パソコンを生産するNECパーソナルプロダクツ(7月1日からNECパーソナルコンピュータに社名変更)の米沢事業場(山形県米沢市)では、震災当日、震度5強の揺れに見舞われ、天井や壁が陥落するといった被害に遭ったが、社員の懸命の努力によって、3月14日には早くも生産ラインを稼働させることができた。

だが、やはり部品調達では苦戦を強いられた。被災地で生産ができないという部品だけでなく、調達量が潤沢に確保できる海外生産の部品についても、東北地区への部品出荷を停止するメーカーや物流業者があったために、米沢事業場に部品が入荷しないという状態が発生していたからだ。

そこでNEC本社の資材部との連携によって、東京・府中市の府中事業場を拠点にして、部品を集約する仕組みを確立。ここからNEC独自の流通ルートを確保して、米沢事業場に部品を入庫する体制をとった。

パソコンには、CPUやメモリーなどの海外から調達する部品が多い。これらは成田や大井の倉庫に一次入庫していたが、この窓口を府中に変更するといった手続きだけで、海外本社との調整が必要になり、かなりの時間を要するのが実情だった。だが、今回の震災では特例措置として、出荷窓口の変更手続きが迅速に処理され、これが部品調達の安定化に大きく寄与したという。

府中事業場から米沢事業場へは1日2便の体制で主要部品が入庫。米沢事業場では継続的な生産が可能になり、3月の生産数量は震災前に立案した月初計画を達成したという。

もう一つ事例を紹介しよう。

白物家電の生産を担当する日立アプライアンスの多賀事業所(茨城県日立市)は、東日本大震災で震度6強を観測。生産棟を含む4つの建屋が解体を余儀なくされるという甚大な被害を受けた。大手家電メーカーの白物家電生産拠点としては、唯一の被災拠点ともいえる。

11日後の3月22日朝からは、すべてのラインで生産を再開したが、やはり、その後は部品の調達に苦労した。

日立アプライアンス多賀事業所で生産しているのは、洗濯機、掃除機、IHクッキングヒーター、炊飯器、電子レンジなど。これらの製品には、多くのマイコンや電解コンデンサーが使用されている。マイコンは、主にルネサスエレクトロニクスから、電解コンデンサーは日本ケミコンからそれぞれ調達している。

ルネサスエレクトロニクスも日本ケミコンも主要生産拠点が被災し、操業停止を余儀なくされ、部品の出荷にも遅れが出た。そこで日立アプライアンス多賀事業所の調達部門の従業員は、ガソリン不足のなか、それぞれの拠点に出向いて協力関係を築くなど、お互いに復旧に向けて情報交換などを行なっていった。

競合他社の場合は、震災直後には交通網の未整備の問題で被災エリアにはなかなか入ることができなかったが、日立アプライアンスの場合は、同じ被災エリアにあったことで、直接出向き、現況を確認。何が不足し、何が調達可能なのかを現場で確認できたことで、いち早く対策を打つことができた。

たとえば、調達できる部品に合わせて基板の設計変更に着手。一つの電解コンデンサーで済んでいたものを、調達可能な複数の電解コンデンサーを搭載することでカバーするといったように変更したのだ。さらに同時並行で品質保証検査も開始。通常は3カ月はかかる設計変更を約半月で完了させたという。

白物家電事業において、品切れを起こすということは、量販店が確保した展示スペースを手放すことにもつながりかねず、それが売上げ減少にも直結することになる。実際、日立アプライアンスも生産を約10日間停止したことで、洗濯機の市場シェアを10ポイントほど落としている。年度末の進入学、新社会人需要真っただ中の時期において、早期の復旧が最大の課題だったのだ。

そのため、一部には国内部品メーカーから調達していた部品をあきらめ、海外から代替部品を調達するといったことも行なった。

しかし、日立アプライアンスがとった一手は、たんに海外部品に代替するものではなかった。同社では、部品メーカー各社に対して、部品の供給が再開されたときには、すぐに元の部品へと戻すことを明言。海外からの調達は一時的なものであり、従来からの取引先を優先する姿勢を明らかにした。

東日本大震災以降、サプライチェーンの寸断は製造業において大きな問題となっている。そのため、東北地区の生産拠点における復旧の遅れに合わせて、海外から新たに部品を調達したり、リスク分散のために複数の企業から部品を調達する手法に切り替えるといった動きが目立っている。日立アプライアンスの判断は、これとは一線を画すものだったといえよう。

この結果、生産体制が復旧した部品メーカーからは、日立アプライアンスに優先的に部品が出荷されるようになり、洗濯機の4月の生産量は前年比20%増となったほか、IHクッキングヒーターでは前年同月比約2倍の生産台数へと拡大し、過去最高の生産台数を記録したほどだった。震災をきっかけにして、当社と部品メーカー各社との絆は、確実に強まっている」と同社では語る。

取引先各社の強力な支援体制

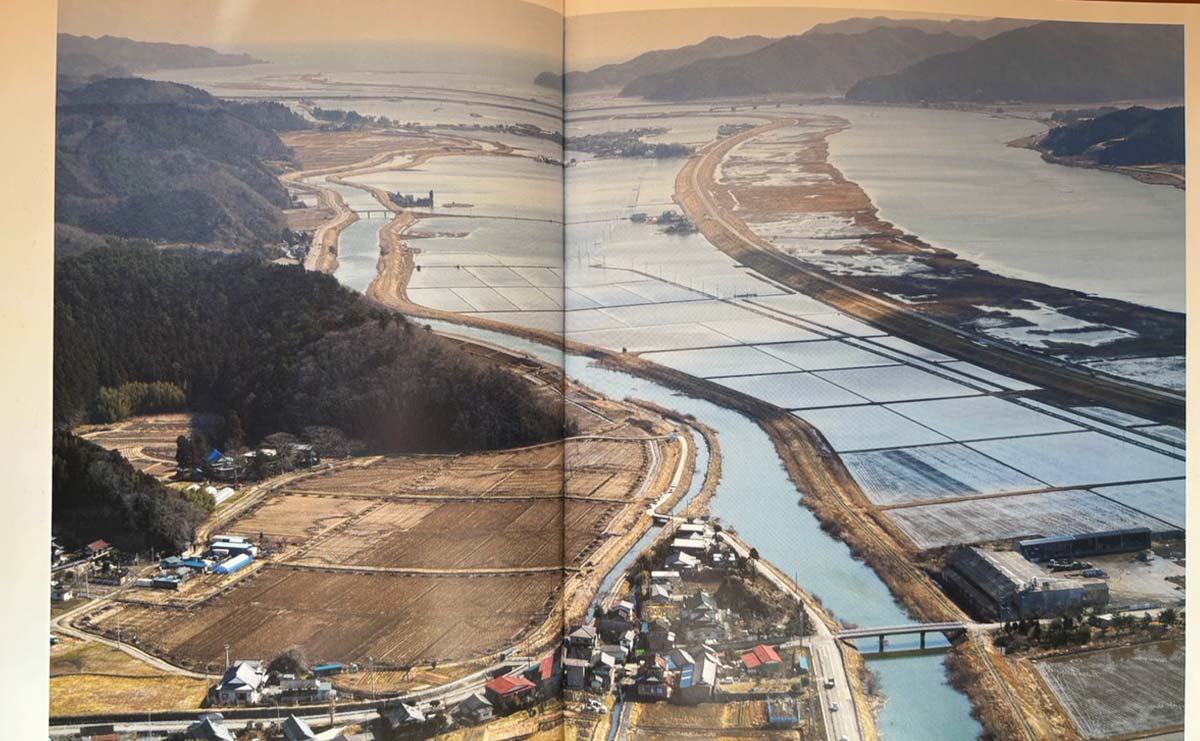

東日本大震災は、日本の製造業を大きく揺るがした。それは被災地域に拠点を構える企業だけではなく、「サプライチェーンの寸断」という事態を背景に、日本全国へと波及。さらに海外の製造業にまで影響を与えることになった。

日本のモノづくりは、世界で通用する品質、そして付加価値が特徴だ。とくにその特徴が発揮されるのが部品である。日本でしかできない最先端技術を用いた部品は、日本の製造業の根幹を担うものであり、世界の名だたる企業がこれを採用している。

全世界で空前のヒットを記録し、スマートフォンやスレート端末の代名詞となっているアップルのiPhoneやiPadには、日本の技術が数多く使用されており、もはや日本の技術抜きには製品化ができないといっても過言ではない。また、自動車メーカーに約40%の部品を供給しているといわれるルネサスエレクトロニクスの被災では、全世界の自動車メーカーを生産停止や減産に追い込んだ。

今回の震災において、日本の部品メーカーが被災したことで、世界中のサプライチェーンが寸断され、予定どおりの生産ができなかった企業が全世界でみられたのは当然のことだった。

だが、この状況は、日本の部品メーカーが付加価値の道を歩んでいることをあらためて浮き彫りにしたともいえる。

アジア勢の台頭によって、価格競争に陥りやすい汎用型の部品は海外からの調達が中心になる一方、日本の部品メーカーは付加価値型の部品づくりに邁進し、それによって生計を成り立たせてきた。日本品質の信頼性の高さもそれを支えるものといえる。

結果として、それは付加価値部品生産の一極集中傾向を生み、日本の部品メーカーから世界中の幅広いメーカーに部品が供給されるという構造を生み出すものとなった。

生産拠点が被災したルネサスエレクトロニクスが、トヨタ自動車をはじめとする全世界の自動車メーカーだけではなく、先に紹介した日立アプライアンスなど、数多くのメーカーに基幹部品となるマイコンを供給していることは、その最たる例だろう。

そして、この構造が製造業において大きな脆弱性となることを証明した出来事であったともいえよう。

しかしその一方で、日本の部品メーカーの驚くべき早い復旧ぶりに、世界が驚きの声を挙げているのも事実だ。

トヨタ自動車は、東日本大震災の影響で、国内のすべての車両工場の生産を止めることになったが、4月18日から、大きく被災したセントラル自動車宮城工場、関東自動車岩手工場を含む全工場での車両生産を再開した。すべての生産が通常に戻るまでには秋を待たなくてはならないが、これだけ短期間に生産体制が復旧したのは、部品メーカーの早期生産体制復旧によるサプライチェーンの回復ぶりが見逃せない。

トヨタ自動車では、4月22日の段階で、調達が不可能な基幹部品は500品目から150品目に減少したとし、さらに5月11日時点では30品目に絞られ、同社の生産体制の正常化へとつながっている。

トヨタの基幹部品調達の回復に大きな鍵を握っていたのが、ルネサスエレクトロニクスだ。

ルネサスエレクトロニクスの復旧においては、トヨタをはじめとする取引先各社の強力な支援体制があったことが見逃せない。

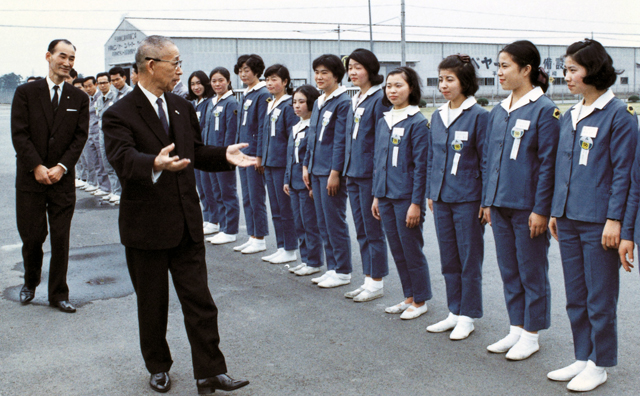

トヨタ自動車では、ルネサスエレクトロニクスに対して支援体制を構築。実際に人材を送り込むなどの措置によって早期回復へと結びつけている。ルネサスエレクトロニクスには、トヨタ自動車からの支援を含めて、取引先などからじつに2,500人規模の支援が行なわれ、当初は9月とされていた再出荷が6月に前倒しとなり、震災前と同水準の生産体制についても当初見込みよりも早いタイミングで回復するとみられている。

つまり、日本の製造業同士が連携した取り組みによって、部品メーカーの早期回復を下支えしたというわけだ。

トヨタでも部品調達の問題が解消しつつあることで、下期には増産体制を敷き、世界規模での巻き返しに転じる姿勢をみせている。

もう一つ見逃せないのが、被災地域の生産拠点の復旧に大きな貢献を果たした新幹線や東北自動車道の早期復旧だ。交通網の復旧が早かったことで、支援体制が取りやすくなったという事実は見逃せない。これも、日本の底力を証明する出来事の一つだといえるだろう。

震災で浮き彫りになった課題

製造業各社では、東日本大震災によって業績にも大きな影響が出ている。

上場する大手製造業各社の業績発表でも、2011年度上期には売上高、営業利益に対して、かなりの影響が残るとのコメントが相次ぐ。

しかし、その一方で下期からの回復には強い期待感が集まっている。

7月13日に経済産業省が発表した5月の鉱工業生産指数は89.2%となり、前月比6.2%上昇。さらに製造工業稼働率指数も82.1%と、前月比12.8%の上昇となった。製造工業稼働率指数は、東日本大震災からの回復を力強く反映したものとなっており、過去最大の上げ幅となっている。この指数は関係者の予測を上回る回復ぶりであり、一度発表された速報値をも上回った。その裏には、サプライチェーンが予想以上に回復していることが見逃せない。

パナソニックは、4月28日時点では数千億円としていた2011年度の売上高への震災影響を、6月20日の発表では1,600億円と発表。「当初の見通しに比べると影響額は半分以下に留まっている。日を追うごとに震災の影響は低下している」と語る。だがその一方で、サプライチェーンにおけるいくつかの課題が、今回の震災で浮き彫りになったともいえる。

先にも触れたように、付加価値型の部品が特定企業に集中したことで、代替生産、代替調達が利かない環境が構築されていること、二次サプライヤーまでの管理は行なわれていても、材料などを供給する三次サプライヤー以降の管理が行なわれていない場合が多く、そこに特定材料が含まれていた場合、三次サプライヤーの被災が、最終完成品の生産にまで影響を及ぼすといった点だ。

また、汎用部品についても、効率化を求めるあまりに特定の取引先に一本化したかたちで調達体制を構築。生産振り替えや、調達の振り替えなどのバックアッププランが脆弱だったという例も浮き彫りになっている。

そして、全国的な電力不足も長期化することが懸念されており、生産量確保に向けた体制づくりも求められる。

企業はたんに効率性を追求するだけではなく、サプライチェーンをより深く理解し、リスクとなるポイントを洗い出す必要があるのは明らかだ。次の飛躍のためにも、これからはサプライチェーンの徹底した精査が必要になろう。

"